Производственная Фирма

РАСКО

Связаться с нами

Адреса:

125373 г. Москва, Походный пр-д, д. 14, бизнес-центр «GS ТУШИНО»

125464 г. Москва, ул. Митинская, д.12

Прием заявок и консультации:

Ваша Заявка

Купите необходимый Вам товар. Для этого перейдите на страницу с его описанием и нажмите кнопку

"Добавить товар в заявку".

Газовая отрасль всегда считалась достаточно консервативной. И это вполне оправдано: новые технические решения, как правило, находят широкое применение только после полномасштабной и достаточно длительной проверки в реальных условиях эксплуатации. Это в полной мере относится и к узлам измерения расхода газа (УИРГ), прежде всего, промышленным, т.к. цена ошибки здесь, учитывая объемы природного газа, потребляемого промышленными предприятиями, особенно велика. К сожалению, данное, практически незыблемое ранее правило было существенно нарушено в последние годы. И для этого были вполне объективные причины.

В 2022 году, после начала СВО, большинство западных компаний, продукция которых, как производимая в России, так и закупаемая по импорту, составляла значительную часть парка промышленных УИРГ, практически единовременно ушли из России. Одновременно разорвались логистические цепочки поставки комплектующих, были остановлены российские предприятия, принадлежащие западным компаниям. В результате в стране возник острейший дефицит приборов учета газа мирового уровня качества и надежности, а возникший вакуум стал заполняться российскими предприятиями, продукция которых была до того времени или недостаточно известна, или фактически представляла собой перекупленные по системе ОЕМ счетчики газа малоизвестных производителей, в первую очередь, из Китая, и далеко не всегда соответствовала по качеству и надежности работы приборам ушедших с российского рынка компаний. Тем более, что в основной своей массе данные приборы не только не были адаптированы к российским условиям эксплуатации, но даже не всегда в полной мере соответствовали требованиям российской нормативно-технической документации. Например, в части расположения мест отбора давления газа, расположения датчиков температуры, обеспечения контроля за перепадом давления на счетчиках газа, где это необходимо, и т.д. Не говоря уже о том, что резко упал уровень сервиса, технического обслуживания и ремонта узлов учета.

Одновременно возникла и другая проблема: применение (во многих случаях, вынужденное) некоторых типов счетчиков газа в условиях, когда их корректная работа, как минимум, затруднена, если вообще возможна. В первую очередь это касается применения узлов учета на базе ультразвуковых счетчиков газа при малых давлениях газа, в условиях наличие существенных вибраций, акустических шумов или электромагнитных помех, а также счетчиков газа парциального типа для работы на загрязненном и влажном газе. Другими словами, устанавливали не то, что нужно в данном конкретном случае, а то, что удалось достать. Потому что даже при некорректной работе УИРГ, например, при завышении показаний на 15-20%, это было в большинстве случаев все равно выгоднее, чем платить по установленной мощности газопотребляющего оборудования при отсутствии узла учета.

Однако, в настоящее время ситуация в данном сегменте российского рынка полностью стабилизирована и потребителям предлагается широкий ассортимент счетчиков газа самых различных типов: от привычных диафрагменных, ротационных и турбинных до более новых — ультразвуковых, вихревых и микротермальных. Ярким примером такого возрождения является работа компании «РАСКО Газэлектроника», продукция которой более четверти века являлась российским эталоном приборов учета газа во всех сегментах данного рынка — от бытовых до промышленных. Предприятие не только полностью обновило всю линейку продукции, но и активно занимается локализацией ее производства в России, что ни в малейшей степени не отразилось на ее качестве.

В данной ситуации, когда на рынке снова предлагается в необходимом количестве требуемое оборудование, а его ассортимент даже возрос, по сравнению с началом 2022 года, особое внимание снова должно быть уделено оптимальному выбору как типа приборов учета газа, так и его производителя. Это особенно важно потому, что, как показывают расчеты [1], стоимость самого дорогого узла учета из представленных на рынке составляет не более 2,5...3% от стоимости природного газа, проходящего через него за межповерочный интервал (МПИ, обычно: МПИ =4-5 лет), при том, что качественные узлы учета, при соблюдении элементарных правил их эксплуатации, работают по 3-4 МПИ. В то же время переплата за потребляемый природный газ в случае поломки УИРГ и сроке ремонта всего в один месяц (если оплата в период ремонта производится исходя из установленной мощности газоиспользующего оборудования) составляет примерно 80...100% от стоимости узла учета. Не случайно поэтому большинство квалифицированных потребителей, проектных организаций и газораспределительных компаний, как правило, отдает предпочтение продукции известных производителей, не только выпускающих продукцию стабильно высокого качества, но и имеющих высококлассную техническую поддержку и развитую сеть аккредитованных сервисных центров, обладающих необходимыми компетенциями по техническому обслуживанию и ремонту соответствующих УИРГ, а также имеющих необходимое оборудование и оригинальные запчасти.

Однако для того, чтобы УИРГ безотказно работал в течение установленного срока службы, а его показания были неизменно корректны, только этого недостаточно. Необходимо также выбрать оптимальный тип узла учета. Для этого воспользуемся общепризнанными критериями оценки метрологической надежности методов измерения расхода и количества природного газа.

Критерием 1 является полнопоточное исполнение счетчика газа, когда весь измеряемый объем газа проходит через измерительное сечение прибора. Как следует из конструкции приборов, все основные типы счетчиков газа — диафрагменные, ротационные, турбинные, ультразвуковые и вихревые — соответствуют данному критерию. Исключение — струйные автогенераторные и микротермальные счетчики газа, что потенциально существенно снижает их метрологическую надёжность [2].

Критерий 2 — это прямой метод измерения соответствующего параметра, в данном случае — объема газа при рабочих условиях. В приборах, работающих с использованием данного метода, например, диафрагменных и ротационных счетчиках газа, строго определенные объемы газа переносятся со входа на выход при каждом цикле работы счетчика.

К сожалению, далеко не все методы измерения расхода и объема газа являются прямыми. В то же время созданные на их основе счетчики газа, реализующие косвенные методы измерения, зачастую превосходят приборы, использующие прямые методы измерения, по массогабаритным характеристикам, стоимости, надежности работы в тяжелых условиях эксплуатации и т.д. Поэтому они также широко применяются, особенно если обеспечены надежные методы контроля их работоспособности. Из таких методов обладают наивысшей метрологической надежностью счетчики газа, в которых вычисление объема газа производится умножением «естественного» сигнала счетчика (например, прямо пропорциональной скорости потока газа в измерительном канале частоты вращения турбинки или частоты вихреобразования) на постоянный коэффициент, прямо пропорциональный площади измерительного канала. Обеспечение указанного соответствия рассматривается как критерий 3 для обеспечения метрологической надежности. К таким приборам из наиболее широко используемых относятся расходомеры-счетчики газа турбинного, вихревого и ультразвукового типа.

И наконец критерием 4 при выборе приборов учета газа является их нечувствительность или минимальная чувствительность к любым искажениям потока на их входе и выходе, а также к наличию акустических, в том числе — гидродинамических, шумов, вибрации, электромагнитных помех и т.д. Наивысшую защиту от воздействия указанных факторов имеют диафрагменные и ротационные счетчики, с которой, в силу конструктивных особенностей, могут сравниться только современные турбинные счетчики газа (в обоих случаях — преимущественно с механическим отсчетным устройством). Именно это определяет столь широкое распространение и устойчивые позиции этих приборов на протяжении многих десятков лет.

Как уже отмечалось, при выборе «оптимального» УИРГ крайне важно также учитывать работоспособность приборов в конкретных условиях эксплуатации. Например, ультразвуковые счетчики рискованно применять при малых давлениях газа, а диафрагменные — при больших. Турбинные счетчики газа могут иметь дополнительную погрешность при работе на пульсирующих расходах, а ультразвуковые и микротермальные — на влажном газе, особенно при наличии в нем конденсата.

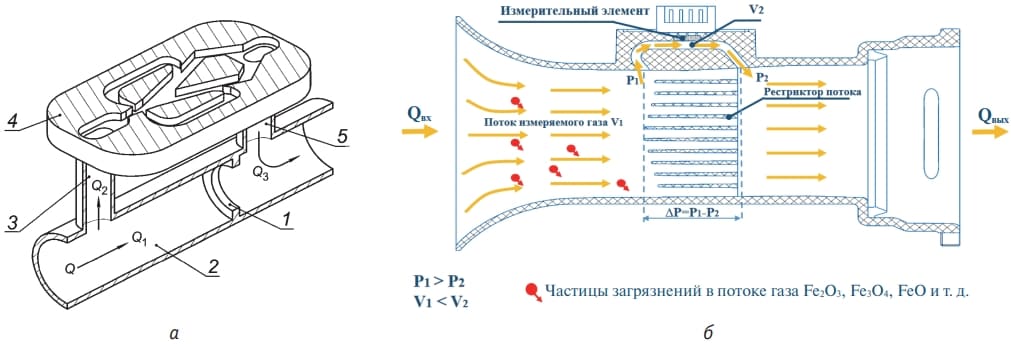

В целом ряде применяемых счетчиков газа, например, в представленных на рис. 1, реализована парциальная схема измерения, когда через измерительный канал проходит только небольшая часть потока через

счетчик газа. Конечно, такая схема уменьшает габариты и стоимость устройства. Но в то же время это неминуемо отражается на точности измерения и метрологической надежности таких приборов, как минимум,

по двум причинам: 1) в силу существенной разницы геометрических размеров режимы течения в измерительном и обводном (байпасном) каналах могут существенно отличаться, а значит при изменении в широких

пределах давления и температуры (а значит и вязкости газа), а также скорости потока, не исключено изменение соотношения потоков через эти каналы, что может привести и во многих случаях приводит к возникновению существенной систематической погрешности измерения, 2) существует реальная опасность загрязнения, а точнее — неравномерного загрязнения измерительного и байпасного каналов, что в каждом конкретном случае является непредсказуемым, а значит его влияние может быть еще существеннее.

Рис. 1. Счетчики газа парциального типа: а – струйный автогенераторный; б – микротермальный

Ещё одной «болезнью» новых методов измерения, использующих в своей работе пьезоэлектрические сенсоры, прежде всего — ультразвукового типа, является снижение чувствительности сенсоров в процессе эксплуатации. Результаты исследований по определению изменения чувствительности таких сенсоров после 100 и 200 циклов изменения их температуры от минимальной до максимальной представлены в табл. 1. Это существенно увеличивает риск возникновения ситуаций, когда отношение «Полезный сигнал/шум» снижается ниже критического уровня.

| Параметр | Значение | |||||||

| Один из лидеров | Новые производители | |||||||

| Номер сенсора | Л1 | Л2 | Л3 | Л4 | Н1-1 | Н1-2 | Н2-1 | Н2-2 |

| Уровень сигнала до испытаний, мВ | 84 | 82,1 | 77,7 | 78,2 | 45,9 | 45,1 | 43,6 | 41,9 |

| Уровень сигнала после 100 циклов, мВ | 73,5 | 72,7 | 66,5 | 63,8 | 32,2 | 30,7 | 29 | 28,6 |

| Снижение уровня сигнала после 100 циклов,% | ||||||||

| Уровень сигнала после 200 циклов, мВ | 75,5 | 75,4 | 67,7 | 66,9 | 12,5 | 13 | 24,4 | 26,3 |

| Снижение уровня сигнала после 200 циклов,% | –10,12 | –8,16 | –12,87 | –14,45 | –72,77 | –71,18 | –44,04 | –37,23 |

Таблица 1. Снижение чувствительности пьезоэлектрических сенсоров в процессе эксплуатации (Результаты испытаний после термоциклирования в диапазоне температур -40...+85°С)

На графике (рис. 2) наглядно показано, к чему это может привести в ситуациях когда уровень полезного сигнала соизмерим с уровнем шума, например, при наличии в месте установки счетчика газа с такими сенсорами акустических шумов, вибрации или электромагнитных помех. Причём произойти это может 1) при снижении чувствительности сенсоров в результате их естественного старения в процессе эксплуатации, 2) при снижении плотности измеряемой среды, воздействующей на сенсор (даже при неизменной чувствительности сенсора), 3) при возникновении в эксплуатации упомянутых акустических шумов, вибрации или электромагнитных помех, которые отсутствовали при градуировке прибора на метрологическом стенде. Отмеченное уменьшение отношения «Полезный сигнал/шум», в зависимости от типа прибора и его конкретной настройки может привести как к завышению его показаний (когда прибор «считает» шум вместе с полезным сигналом), так и к их занижению (когда прибор «пропускает» импульсы полезного сигнала). Из практики известны и те, и другие случаи. И здесь таится главная опасность, т.к. при контрольной проливке на метрологическом стенде, в условиях отсутствия указанных влияющих факторов, метрологические характеристики таких счетчиков газа опять будут соответствовать заявленным.

Рис. 2. Возможные метрологические проблемы при снижении отношения «Полезный сигнал/шум» в процессе эксплуатации ультразвуковых расходомеров-счетчиков газа

Краткие выводы из всего сказанного выше следующие:

Литература:

[1] Золотаревский С.А., Гусев Д.А. Надежность приборов учета как инструмент снижения стоимости газопотребления. — Промышленные и отопительные котельные и мини-ТЭЦ № 1 (82), 2024.

[2] Золотаревский С.А., Осипов А.С. Метрологическая надежность методов измерений расхода и количества природного газа и узлов учета на их базе — основа продуктовой линейки ООО «РАСКО Газэлектроника». — HEATCLUB № 6, 2024.

ООО «НПФ «РАСКО»

ООО «РАСКО Газэлектроника»

Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

gaselectro.ru