Производственная Фирма

РАСКО

Связаться с нами

Адреса:

125373 г. Москва, Походный пр-д, д. 14, бизнес-центр «GS ТУШИНО»

125464 г. Москва, ул. Митинская, д.12

Прием заявок и консультации:

Ваша Заявка

Купите необходимый Вам товар. Для этого перейдите на страницу с его описанием и нажмите кнопку

"Добавить товар в заявку".

В последние десятилетия шаровые краны и дисковые поворотные затворы получили широчайшее распространение практически во всех отраслях промышленности, в том числе в ЖКХ и смежных с ним отраслях, прежде всего — газовой, по праву занимают лидирующие позиции среди всех видов запорно-регулирующей арматуры. В то же время, как и любые другие виды продукции, данные изделия имеют свои особенности применения, преимущества и недостатки. В данной статье, не случайно публикуемой с подзаголовком "полемические заметки", авторы, на основании собственного опыта, не претендуя на всестороннее освещение данного вопроса, пытаются определить наиболее рациональные области применения указанной арматуры.

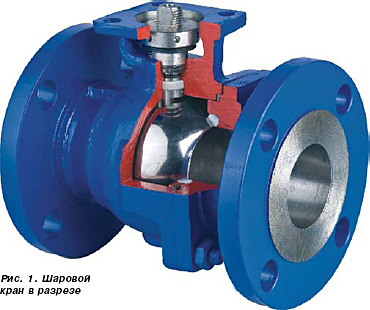

Конец девяностых годов прошлого века и начало "нулевых" годов века нынешнего в сегменте российского рынка трубопроводной арматуры, ориентированном прежде всего на нужды ЖКХ, промышленной энергетики, газовой отрасли, можно смело назвать эрой шаровых кранов (КШ) (рис. 1). Именно в эти годы КШ различных конструкций и изготовителей стали широко использовать взамен вентилей, затворов и задвижек устаревших конструкций. Это обеспечило резкое повышение надежности и безопасности эксплуатации, как самой арматуры, так и систем, в которых она устанавливалась, прежде всего — за счет обеспечения необходимых требований по герметичности и увеличения срока службы КШ, по сравнению с применявшимися ранее аналогами. Однако массовое применение КШ приводило в ряде случаев и к отрицательным явлениям: гидро- и пневмоударам при их резком открытии, невозможности открыть или закрыть краны, эксплуатировавшиеся долгое время в закрытом или открытом состоянии при наличии в рабочей среде механических или агрессивных примесей и т.д.

Это заставило специалистов в определенной степени пересмотреть свое отношение к КШ и искать альтернативные решения. Одним из таких решений являются дисковые поворотные затворы (ЗД) (рис. 2), лучшие образцы которых, не уступая КШ по классу герметичности и надежности, имеют в то же время существенно меньшие габариты, массу и, главное, стоимость. В свою очередь, уменьшение габаритов запорной арматуры влечет за собой уменьшение габаритов и массы устройств, в которые они встроены, и дает за счет этого дополнительный технико-экономический эффект. Именно поэтому последние 5—7 лет можно смело назвать годами резко прогрессирующего роста применения ЗД не только в указанных выше отраслях, но даже, например, в такой "закрытой" для них ранее отрасли, как судостроение [1]. А, например, такая известная в арматуростроении фирма, как Ho..gfors OY (Финляндия), наряду с традиционным выпуском КШ освоила производство двух полноценных типоразмерных рядов ЗД [2].

Цель настоящей публикации — постараться оценить преимущества и недостатки обоих типов трубопроводной арматуры (ТПА) и определить наиболее рациональные области их применения.

Для этого вначале сформулируем критерии оценки.

Во-первых, разделим ТПА по функциональному назначению на 3 основные группы: 1) запорную, 2) регулирующую и 3) запорно-регулирующую.

Под запорной будем понимать ТПА, обеспечивающую в закрытом состоянии перекрытие трубопровода с обеспечением необходимого класса герметичности (для определенности — класса герметичности А по ГОСТ 9544, при котором протечки жидкости или газа через закрытую ТПА не допускаются).

К регулирующей отнесем ТПА, обеспечивающую устойчивую работу автоматических систем контроля и регулирования, в состав которых они включены в качестве исполнительных элементов.

И, соответственно, под запорно-регулирующей будем понимать ТПА, обеспечивающую выполнение двух указанных выше условий.

Здесь авторы сразу считают необходимым отметить, что несмотря на довольно широкое применение КШ и ЗД для регулирования расхода/давления, в этом качестве они значительно уступают запорно-регулирующим клапанам (КЗР) с линейным перемещением. Это объясняется нелинейной зависимостью коэффициента расхода от угла поворота ЗД и КШ.

Во-вторых, сравним КШ и ЗД по таким общепринятым критериям, как:

И наконец, в-третьих, оценим особенности работы КШ и ЗД в специфических условиях:

Анализ с применением указанных критериев оценки, надеемся, позволит достаточно объективно оценить оптимальные условия работы и области применения как КШ, так и ЗД, являющихся, несомненно, наиболее востребованнымиmи прогрессивными типами ТПА.

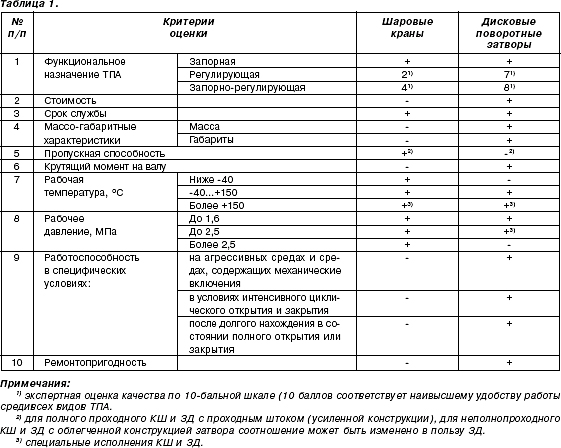

Результаты анализа, проведенного с использованием перечисленных выше критериев, сведены в табл. 1.

Предвидя возможные вопросы оппонентов по представленной в табл. 1 информации, хотим сразу оговориться, что ее данные не претендуют на полную объективность. Они представляют собой выводы авторов, сделанные по результатам анализа характеристик и результатов эксплуатации наиболее распространенных типов КШ и ЗД, применяемых, прежде всего, в ЖКХ и зораспределительных сетях, т.е. изделий так называемого общепромышленного исполнения. Безусловно, имеются КШ, работоспособные (т.е., прежде всего, в трактовке данной статьи, сохраняющие в закрытом состоянии герметичность класса А по ГОСТ 9544) при криогенных температурах, также как и ЗД (прежде всего, с двойным эксцентриситетом диска и уплотнением "металл по металлу" [3]), работоспособные при температурах от -40 до +250°С. Также как и известны отдельные случаи успешного применения КШ в комплекте с редукторами с большим передаточным числом для регулирования параметров технологических процессов, а упомянутая выше фирма Ho..gfors OY даже производит, так называемые, "регулирующие шаровые краны" [2].

Однако возвратимся к табл. 1.

Анализ представленной в ней информации позволяет вполне обоснованно констатировать, что по совокупности технических характеристик, результатов эксплуатации и экономическим показателям для случаев общепромышленного применения ЗД имеют, по сравнению с КШ, ряд существенных преимуществ.

Прежде всего, это существенно меньшие стоимость, вес и габариты. Особенно ярко это проявляется при сравнении с КШ фланцевого исполнения, т.е. при диаметрах условного прохода (DN) от 80 мм и выше (в ряде случае, при DNі40—50 мм). В связи с тем, что ЗД, в отличие от КШ, имеют исполнение типа "сэндвич" и преимущественно устанавливаются между ответными фланцами трубопроводов их строительная длина и вес в 4—6, а стоимость в 3—5 раз меньше, чем у КШ аналогичного уровня качества.

Пропускная способность полнопроходных КШ (коэффицент kV) в полностью открытом положении, естественно, несколько выше (на 10—15%), чем у ЗД. Это надо учитывать при проектировании соответствующих систем. Однако она примерно соответствует пропускной способности неполнопроходных КШ. Кроме того, в ряде случае (например, в газорегуляторных установках, где производится редуцирование давление газа с высокого или среднего до среднего или низкого, соответственно) указанное местное заужение проходного сечения вообще не имеет значения.

Сравнение моментных характеристик КШ и ЗД для одинаковых диаметров условного прохода и давления показывает [4], что крутящий момент, необходимый для вращения шара, на входном валу КШ в 4—7 раз больше, чем у ЗД (для ЗД с двойным эксцентриситетом разница существенно выше). Это объясняется тем, что в КШ при вращении шара, который для обеспечения требуемой герметичности зажат между двумя кольцевыми уплотнениями, возникают силы трения, значительно большие, чем в ЗД, у которых диск при закрытии только примыкает к уплотнительной поверхности. Это требует для управления КШ применения более мощных, габаритных и, соответственного, более дорогих механических, пневматических или электрических приводов.

Температурные диапазоны эксплуатации КШ и ЗД практически одинаковы, т.к. они определяются температурной стойкостью применяемых уплотнительных материалов, таких как EPDM, BUNA_N, Viton и др.

Что касается максимального рабочего давления и напрямую связанного с ним перепада давлений на регулирующем органе (шаре для КШ и диске для ЗД), то по данному параметру несомненное преимущество имеют КШ, работоспособность которых может быть обеспечена при давлении до 20 МПа и более, в то время как ЗД в основном используются при рабочих давлениях до 1,6 МПа. Однако в ЖКХ и газовой отрасли (за исключением магистральных газопроводов РАО "Газпром" и связанных с ними объектов) рабочее давление жидкости в системах водо- и теплоснабжения, газа в распределительных газопроводах высокого и среднего давления, как правило, не превышает указанного значения. Поэтому данное потенциальное преимущество КШ остается практически не востребованным.

Отдельное внимание следует обратить на длительное сохранение работоспособности КШ и ЗД (в первую очередь, упомянутой герметичности по классу А согласно ГОСТ 9544) в условиях характерного для общепромышленных трубопроводов (систем водо-, тепло- и газоснабжения) воздействия механических включений (реже — агрессивных примесей), в том числе — после длительного нахождения в полностью открытом или закрытом положении, при наличии постоянного контакта с рабочей средой. Здесь также просматриваются вполне определенные преимущества ЗД перед КШ. Во-первых, механические включения, попадая в зазор между шаром и уплотнительным элементом, приводят к истиранию первого и повреждению второго, в отличие от ЗД, в котором диск при закрывании примыкает к упругой уплотнительной манжете практически без поступательного движения относительно ее. Соответственно, риск повреждения, как самой манжеты, так и уплотнительной кромки поворотного диска, существенно меньше. Во-вторых, длительное нахождение ЗД в полностью закрытом положении может привести к образованию какихлибо механических отложений (например, шлама и продуктов коррозии в теплофикационном трубопроводе) только по узкой кромке примыкания диска к уплотнительной манжете. У полностью закрытого в течение длительного времени КШ площадь уплотнительной поверхности (щели между шаром и уплотнительным элементом) существенно больше. Соответственно, требуется гораздо большее усилие, чтобы "стронуть" КШ из закрытого положения. Авторам известны случаи, когда это сделать просто не удавалось без слива трубопровода, демонтажа крана и последующей обработки сопрягаемых деталей специальными средствами (преобразователями ржавчины и т.п.). Потому применение в таких случаях ЗД вместо КШ является предпочтительным. Что касается применения ТПА на агрессивные среды, то следует отметить, что у ЗД рабочая среда контактирует только с диском и материалом, из которого выполнено седловое уплотнение. Благодаря этому к материалу корпуса ЗД предъявляются менее жесткие требования, что также удешевляет конструкцию ЗД и расширяет область их применения.

И, наконец, ремонтопригодность. Как уже отмечалось выше, и КШ, и ЗД (рассматриваем только качественные и надлежащим образом сертифицированные изделия) являются высоконадежными современными изделиями, обеспечивающими длительную и безотказную работу, в том числе, в тяжелых эксплуатационных условиях. Однако самое высоконадежное изделие имеет свой ресурс и межремонтный период. Для КШ и ЗД данный ремонт заключается, прежде всего, в замене уплотнений шара с корпусом (для КШ) и уплотнительной манжеты (для ЗД), а также (в обоих случаях) — в замене осевых уплотнений управляющего штока.

По этому параметру ЗД также имеет несомненные преимущества перед КШ. В большинстве конструкций ЗД общепромышленного исполнения замена уплотнительной манжеты производится и осевых уплотнений занимает не более 5 мин и не требует специального оборудования и высокой квалификации обслуживающего персонала, в то время как у КШ данный процесс существенно более сложный и трудоемкий.

На основании изложенного с достаточным основанием можно утверждать, что современные высококачественные ЗД (отличительными характеристиками которых являются производство известного производителя, наличие необходимых сертификатов, изготовление диска из нержавеющей стали, а упругой манжеты из современного упругого материала) имеют существенные преимущества перед КШ по совокупности технико-экономических показателей и могут успешно применяться в сфере ЖКХ, газовой отрасли и изделиях общепромышленного машиностроения, как взамен них, так и, прежде всего, взамен кранов, вентилей и затворов устаревших конструкций.

На основании изложенного, можно сформулировать оптимальные условия эксплуатации и определить наиболее рациональные области применения ЗД и КШ.

Наиболее характерные условия и объекты применения ЗД следующие:

В то же время, оптимальной сферой применения КШ следует считать:

Литература: