Производственная Фирма

РАСКО

Связаться с нами

Адреса:

125373 г. Москва, Походный пр-д, д. 14, бизнес-центр «GS ТУШИНО»

125464 г. Москва, ул. Митинская, д.12

Прием заявок и консультации:

Ваша Заявка

Купите необходимый Вам товар. Для этого перейдите на страницу с его описанием и нажмите кнопку

"Добавить товар в заявку".

Федеральный закон № 261 «Об энергосбережении……», предусматривает повсеместное измерение потребляемого газа и коммунальных ресурсов у потребителя. Тотальная установка приборов учета повышает прозрачность расчетов за потребленные энергоресурсы и обеспечивает возможности для их реальной экономии, прежде всего - за счет количественной оценки эффекта от проводимых мероприятий по энергосбережению, позволяет определить потери энергоресурсов на пути от источника до потребителя.

Опыт, накопленный за последние годы, в течение которых в эксплуатацию были введены многие тысячи современных РСГ[1], электронных корректоров и измерительных комплексов позволил сформулировать основные требования к узлам учета в целом, а также к измерительным комплексам, расходомерам и электронным корректорам, входящим в их состав.

К основным требованиям, которые предъявляются к приборам коммерческого учета, относятся: высокая точность измерения в широком диапазоне изменения физических величин; надежность работы в характерном для климатических условий России температурном диапазоне; стабильность показаний в течение межповерочного интервала; автономность работы; архивирование и передача информации; простота обслуживания, включая работы, связанные с поверкой приборов.

Поэтому в случае появления на рынке новых приборов (новых методов измерения) именно на этих показателях и фиксируют внимание потребителей многочисленные организации, производящие и продающие приборы учета. Обещания высокой точности, широких диапазонов измерения, длительных межповерочных интервалов (МПИ), а иногда и возможности поверки без демонтажа, необязательность прямых участков измерительных трубопроводов (ИТ), либо их малые значения, не подтвержденные необходимыми опытом эксплуатации или объемом испытаний приборов учета, часто вводят потребителя в заблуждение и в конечном итоге не оправдывают их ожиданий.

В связи с этим вопрос о правильном выборе оборудования для коммерческих узлов учета природного газа, организации учета и выбора метода измерений не только не потерял своей актуальности, но приобретает все более важное значение. Это объясняется еще и тем фактором, что цена вопроса (стоимость природного газа) за последнее время резко возросла. Правильное решение поставленных задач при организации, проектировании узлов учета и выборе основного и дополнительного технологического оборудования определяет высокую метрологическую надежность работы оборудования в течение всего срока его эксплуатации.

1. Обозначения и сокращения.

|

Условное обозначение

|

Наименование величины

|

Единицы измерения

|

|

ΔР

|

Перепад давления

|

Па

|

|

РV

|

Абсолютное давление газа при рабочих условиях

|

Па

|

|

TV

|

Температура газа при рабочих условиях

|

оС

|

|

ρc

|

Плотность газа при стандартных условиях

|

кг/м3

|

|

V

|

Объем газа при рабочих условиях

|

м3

|

|

ρv

|

Плотность газа при рабочих условиях

|

кг/м3

|

|

qm

|

Массовый расход газа

|

кг/с

|

|

m

|

Масса газа

|

кг

|

|

Xа, Xу

|

Молярные доли азота и диоксида углерода в природном газе

|

%

|

|

UVc, UQc

|

Относительные расширенные неопределенности измерений объема и расхода газа при стандартных условиях

|

%

|

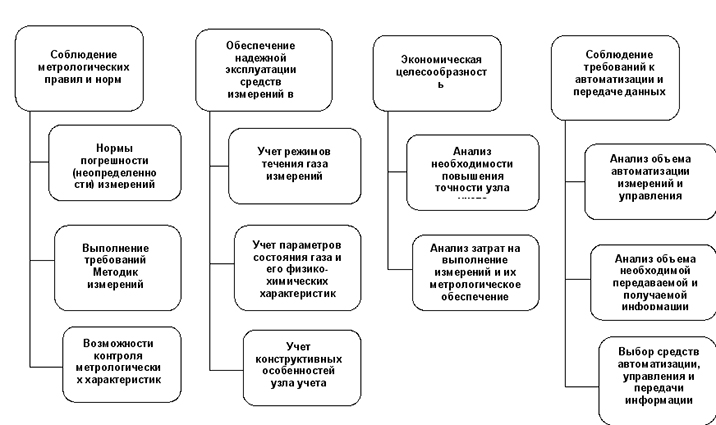

2. Факторы, влияющие на точность измерений расхода и количества газа. При проектировании узлов учета и оценке влияния различных факторов на точность измерений и, как следствие, метрологическую надежность их работы следует учитывать следующие факторы:

3. Методы измерения и выбор технологического оборудования и СИ для узлов коммерческого учета газа. С учетом факторов, влияющих на метрологическую точность измерений в эксплуатации, можно сформулировать основные принципы и решаемые задачи при выборе технологического оборудования и СИ, предназначенных для оснащения узлов учета газа (см. рис. 1, табл. 1).

Таблица 1. Основные решаемые задачи

|

Научно-технические

|

Организационные

|

|

• Исследование влияния пульсаций потока на МХ счетчиков

• Разработка требований к теплоизоляции счетчиков

• Уточнение требований к длинам прямых участков для высокоточных счетчиков

• Исследования по влиянию переходов (конфузоров и диффузоров) на МХ счетчик

|

• Нормировать требования к функциям узлов измерений в зависимости от их категории и производительности

• Нормировать требования к методам поверки в зависимости от давления и типа рабочей среды

• Для высокоточных средств измерений представлять данные о результатах их калибровки в зависимости от числа Re

|

3.1 Выбор метода измерения. Количество природного газа при взаимных расчетах с потребителями выражают в единицах объема, приведенного к стандартным условиям по ГОСТ 2939.

Измерение выполняют на основе МВИ, аттестованных или стандартизованных в соответствии с требованиями ГОСТ Р 8.563.

Выбор метода измерения, подходящего для индивидуальных условий измерений и предполагаемых объемов газа является самой ответственной задачей в организации учета. Применение того или иного метода измерения обусловлено необходимостью наличия полной информации как об измеряемой среде, так и о предполагаемой точности измерения расхода газа.

При выборе метода измерений и средств измерения со вспомогательным техническим оборудованием, учитывают вышеперечисленные факторы, влияющие на метрологическую надежность узла учета в процессе его эксплуатации. Наряду с режимами течения газа, параметрами его состояния и физико-химическими показателями, а также конструктивными особенностями узла учета, необходимо нормировать погрешности (неопределенности) измерений, представленные в таблицах 2 – 4.

Рис. 1. Основные принципы выбора средств измерений для оснащения узлов учета газа

Рис. 1. Основные принципы выбора средств измерений для оснащения узлов учета газа

Пределы допускаемой относительной погрешности (расширенной неопределенности) измерений объема газа, приведенного к стандартным условиям, рекомендуется устанавливать в соответствии с таблицей 2.

Таблица 2. (СТО Газпром 5.32-2009, [1]; МИ – 3082, [3])

|

Категория узла измерений в зависимости от расхода

(рабочий расход, м3/ч)

|

Пределы допускаемых относительных погрешности или расширенной неопределенности измерений количества газа, %, на узлах измерений групп:

|

|||||

|

А

|

Б

|

В

|

Г

|

Д

|

МИ - 3082

|

|

|

I (более 6000)

|

0,8

|

0,8 (1,0)* (1,0)**

|

1,5

|

2,0

|

5,0

|

1,0

|

|

II (более 1200 до 6000 включительно)

|

0,8

|

0,8 (1,0)* (1,0)**

|

1,5

|

2,0

|

5,0

|

1,5

|

|

III (более 60 до 1200 включительно)

|

0,8

|

0,8 (1,5)* (1,0)**

|

2,0

|

2,5

|

5,0

|

2,5

|

|

IV (до 60 включительно)

|

0,8

|

0,8 (2,0)* (1,0)**

|

2,0

|

2,5

|

5,0

|

От 3,0 до 4,0

|

|

* Узлы измерений газа, поставляемого потребителям РФ

* Узлы измерений между газотранспортными организациями ОАО «Газпром»

*** Пределы допускаемых относительных погрешности и расширенной неопределенности измерений количества газа на узлах технологических измерений устанавливают исходя из необходимости обеспечения требований технологического процесса

А - ГИС, ГРС, пункты замера расхода газа на границе России и между ОАО «Газпром и независимыми поставщиками

Б - ГИС между газодобывающими и газотранспортными организациями; ГИС между газоперерабатывающими и газотранспортными организациями; ГИС между магистральными газопроводами и подземными хранилищами газа; ГИС на границах между газотранспортными организациями ОАО «Газпром» и на перемычках газопроводов

В - ГРС, АГРС и пункты, предназначенные для измерения объемов газа, поставляемого отечественным потребителям

Г - ГИС на перемычках газопроводов и компрессорные станции

Д - Замерные сепарационные установки, установки комплексной подготовки газа и объекты, содержащие узлы технологических измерений

|

||||||

Таблица 3

|

Тип учета природного газа

|

Предел допускаемой относительной погрешности (расширенной неопределенности) измерения объема газа, %, для категории узла учета

|

|||

|

I

|

II

|

III

|

IV

|

|

|

коммерческий

|

1,0

|

1,0

|

1,5

|

3,0

|

|

хозрасчетный

|

1,5

|

2,0

|

||

|

технологический

|

2,5

|

|||

Таблица 4 (ГОСТ Р 8.740 – 2011, [4], для турбинных, ротационных и вихревых ПР)

|

Наименование операции

|

Значения пределов допускаемой относительной расширенной неопределенности, %

|

||||

|

Класс точности результата измерений UVc или UQc, %

|

|||||

|

А

|

Б

|

В

|

Г

|

Д

|

|

|

UVc, UQc=0,75

|

UVc, UQc=0,90

|

UVc, UQc=1,5

|

UVc, UQc=2,5

|

UVc, UQc=4,0

|

|

|

Измерение объемного расхода и объема газа при рабочих условиях

|

0,5

|

0,7

|

1,0

|

1,5 (2,0)

|

2,5

|

|

Приведение объемного расхода и объема газа при рабочих условиях к стандартным условиям

|

0,5

|

0,5

|

1,0

|

2,0 (1,5)

|

3,0

|

|

Примечание: для класса точности Г допускается использовать значения, заключенные в скобах, при этом, если предел относительной расширенной неопределенности измерения объемного расхода и объема газа при рабочих условиях равен 2%, то предел относительной расширенной неопределенности приведения объемного расхода и объема газа при рабочих условиях к стандартным должна быть – 1,5% |

|||||

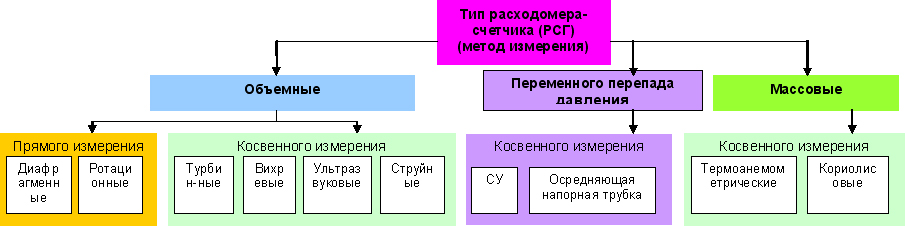

Измерения расхода и определение количества природного газа осуществляют одним из следующих методов (рис. 2):

3.2 Рекомендации по применению методов измерения, РСГ и СИ. В таблицах 5, 6 приведены рекомендации [1] по применению того или иного метода измерения и ПР в зависимости от рабочих условий эксплуатации оборудования, а также представлен перечень измеряемых параметров потока и среды.

Таблица 5

|

Номер варианта реализации метода |

Метод

измерений

|

Перечень параметров потока и среды

|

|

|

Основных

|

Дополнительных

|

||

|

1

|

Метод переменного перепада давления

|

DР, Рv, Тv, rс , хА и ху

|

Перепад давления на фильтрах и УПП

|

|

2

|

DР, Рv, Тv, состав газа

|

||

|

1

|

Измерение объемного расхода (объема)

|

qv, V, Рv, Тv, rс , хА и ху

|

Перепад давления на фильтрах, ПР (турбинных и камерных), УПП

|

|

2

|

qv, V, Рv, Тv, состав газа

|

||

|

3

|

qv, V, rс , rv

|

||

|

4

|

qv, V, rv, состав газа

|

||

|

1

|

Измерение массового расхода (массы)

|

qm, m, rс

|

Перепад давления на фильтрах

|

|

2

|

qm, m, состав газа

|

||

|

Тип РСГ

|

Принцип работы

|

|

Диафрагменный

|

Основан на перемещении подвижных перегородок измерительных камер под давлением измеряемого газа.

|

|

Ротационный

|

Основан на вращении двух соосно расположенных роторов под воздействием поступающего газа

|

|

Турбинный

|

Основан на вращении турбинного колеса под воздействием потока измеряемого газа, скорость движения которого пропорциональна объемному расходу.

|

|

Вихревой

|

Основан на зависимости частоты образования и срыва вихрей, возникающих при обтекании тел, размещенных в потоке, от расхода измеряемого газа.

|

|

Переменного перепада давления

|

Основан на зависимости перепада давления, создаваемого устройством, установленным в трубопроводе, от расхода измеряемого газа.

|

|

Ультразвуковой

|

Основан на зависимости времени распространения ультразвуковых колебаний через поток измеряемого газа в трубопроводе заданного диаметра.

|

|

Термоанемометрический

|

Основан на измерении теплосъема сигнала с нагревательного элемента, который при известной теплопроводности среды пропорционален массовому расходу.

|

|

Кориолисовый

|

Основан на измерении ускорения, сообщаемого потоку измеряемого газа колеблющимся трубопроводом, и связанного с массовым расходом

|

|

Струйный

|

Основан на измерении частоты переключения струйного генератора, пропорциональной скорости (расходу) газа. |

Таблица 6

|

Метод измерения или тип ПР, или счетчика

|

Внутренний

диаметр трубопровода, мм

|

Абсолютное давление газа, МПа

|

Диапазон расходов2

|

Класс узла измерений

|

Примечание

|

||

|

Переменного перепада давления

|

СУ

|

от 150 до 1000

|

Свыше 0,20

|

1:10 (с двумя ППД)

|

Первый,

Второй

|

|

|

|

Осредняющая напорная трубка

|

от 300

до 1400

|

Свыше 0,6

|

1:10 (с двумя ППД)

|

Второй

|

Не применяется для узлов коммерческих измерений1

|

||

|

Турбинный

|

от 50 до 300

|

Свыше 0,10

|

1:5

|

Первый

|

|

||

|

1:20

|

Второй

|

||||||

|

Ультразвуковой корпусной

|

о 100 до 700

|

Свыше 0,3

|

1:20

|

Первый

|

|

||

|

1:30

|

Второй

|

||||||

|

Ультразвуковой корпусной

|

от 100

до 1400

|

Свыше 0,3

|

1:50

|

Второй

|

Не применяется для узлов коммерческих измерений

|

||

|

Ультразвуковой с накладными датчиками

|

Свыше 1,0

|

||||||

|

Ротационный

|

от 50 до 200

|

от 0,10 до 1,6

|

1:20

|

Первый

|

|

||

|

1:100

|

Второй

|

||||||

|

Вихревой

|

от 50 до 300

|

от 0,15 до 1,6

|

1:20

|

Второй

|

|

||

|

Термоанемометрический

|

Корпусной

|

оТ 25 до 150

|

от 0,05 до 4,0

|

1:15

|

Второй

|

Не применяется для узлов коммерческих измерений

|

|

|

Погружной

|

от 80 до 1500

|

от 0,05

до 2,0

|

1:10

|

Второй

|

|||

|

Кориолисовый

|

от 50 до 150

|

Свыше 0,6

|

1: 10

|

Первый

Второй

|

|

||

|

1) Применение для узлов технологических измерений согласовывают со структурными подразделениями ОАО «Газпром», ответственным за организацию и состояние обеспечения единства измерений |

|||||||

Возникает вопрос: все ли присутствующие в настоящее время на рынке РСГ в одинаковой степени подходят для применения в составе коммерческих узлов учета природного газа? Стандарт [1] устанавливает требования к организации измерений расхода и количества природного газа для коммерческих и технологических узлов учета, а также дает ответы на вопросы, связанные с выбором методов измерения, технологического оборудования и СИ.

Из таблицы 6 видно, что в соответствие с [1] не все типы расходомеров (см. рис. 1) могут применяться для коммерческого учета природного газа из-за ряда причин, например:

- невысокой точности;

- необходимости проведения градуировки и поверки ПР на природном газе, состав и плотность которого совпадают с условиями эксплуатации;

- чувствительности к неравномерности эпюры скоростей и как следствие необходимости больших длин прямолинейных участков;

- зависимости показаний от плотности газа;

- отсутствия исчерпывающей экспериментальной база и завершенного теоретического описания рабочего процесса ПР применительно к измерению природного газа;

- нестабильности коэффициента преобразования ПР в широком диапазоне влияния изменения числа Рейнольдса Reна коэффициент преобразования;

- отсутствия или негативного опыта эксплуатации;

- несоответствия технических характеристик современным требованиям.

Это также касается РСГ, работающих на новых принципах измерения, и которые ранее не применялись для учета природного газа. Такие типы расходомеров вообще не вошли в данную таблицу, т.к., по мнению разработчиков СТО Газпром 5.32-2009, не могут применяться не только для коммерческого, но и для технологического учета природного газа.

Безусловно, одним из главных критериев применимости того или иного ПР (метода измерения) для коммерческого учета газа является стабильность коэффициента преобразования расходомера в максимально широком диапазоне изменения режимов течения газа в трубопроводе [5]. Это позволяет производить градуировку и поверку ПР на воздушных расходомерных стендах с последующим распространением полученных результатов на случаи измерения природного и других газов, в том числе при давлении и температуре, отличающихся от условий градуировки и поверки.

Соответственно, РСГ и СИ для коммерческих и технологических узлов учета природного газа выбирают с учетом:

Анализ метрологических и эксплуатационных характеристик различных типов РСГ показал, что наиболее приемлемыми для коммерческих измерений объема газа являются турбинные, диафрагменные, ультразвуковые, вихревые и ротационные РСГ [1, 4, 5]. Их широкое применение для измерения расхода и объема газа объясняется, в первую очередь, преимуществами, которые они имеют по сравнению с другими типами РСГ, а именно:

К этому следует добавить, что диафрагменные (сети низкого давления), а также турбинные и ротационные счетчики газа имеют стабильный коэффициент преобразования в широком диапазоне изменения числа Рейнольдса Re. Это позволяет проводить их градуировку и поверку на воздушных расходомерных стендах с последующим распространением полученных результатов на случаи измерения природного и других газов при рабочих условиях без потери точности измерений. Соответственно, именно они наиболее полно отвечают требованиям, предъявляемым к ПР, применяемым в коммерческих узлах учета газа при диаметрах газопровода не выше 300 мм. и при рабочих расходах до 6000 м3/ч [1, 4].

3.3 Основные принципы организации учета газа. Состав узла учета

3.3.1 Основные принципы организации учета газа [3]:

Приборы учета самой высокой точности должны устанавливаться на ГИС и на выходах из МГ, т.е на ГРС.

Оснащение узлов учета должно выполняться с учетом их уровня.

На нижнем уровне существенно возрастают требования к увеличению диапазона измерений приборов.

При расходах свыше 10 м3/ч рекомендуется оснащать расходомеры (счетчики) электронными корректорами по температуре.

На узлах учета, в которых давление газа не превышает до 0,005 МПа, не вошедших в табл.5, целесообразно устанавливать диафрагменные счетчики газа.

Если объемы транспортировки газа превышают 200 млн. м3 в год (приведенных к стандартным условиям), для повышения надежности и достоверности измерений объема газа, рекомендуется применять дублирующие СИ. Дублирующие СИ не должны влиять на работу основных СИ. Рекомендуется, чтобы основная и дублирующая измерительные системы использовали разные методы измерений расхода и количества газа.

На узлах измерения с максимальным объемным расходом газа более 100 м3/ч, при любом избыточном давлении и в диапазоне изменения объемного расхода от 16 м3/ч до 100 м3/ч, при избыточным давлении более 0,005 МПа измерение объема газа проводят только с использованием вычислителей или корректоров объема газа.

При избыточном давлении не более 0,005 МПа и объемном расходе не более 100 м3/ч разрешается использование преобразователей расхода с автоматической коррекцией объема газа только по его температуре (см. табл. 7).

Примечание: Если максимальный объемный расход газа при рабочих условиях меньше или равен 16 м3/ч и давление газа менее 0,005 МПа, измерение газа целесообразно осуществлять с помощью диафрагменных счетчиков газа. При отсутствии у счетчика температурного компенсатора, приведение объема газа к стандартным условиям выполняют согласно специальным методикам, утвержденным в установленном порядке.

Таблица 7

|

Наименование метода

|

Условия применения метода

|

|||

|

Класс точности

|

Максимальный допускаемый расход при рабочих условиях, м3/ч

|

Максимальное допускаемое избыточное давление, МПа

|

Измеряемая среда

|

|

|

Т - пересчет

|

Г;Д

|

100

|

0,005

|

Газ низкого давления

|

|

Р, Т - пересчет

|

В; Г; Д

|

1000

|

0,3

|

Однокомпонентные или многокомпонентные газы со стабильным компонентным составом

|

|

Р, Т, Z - пересчет

|

А; Б; В; Г; Д

|

Свыше 1000

|

Свыше 0,3

|

Газы, для которых имеются данные о коэффициенте сжимаемости

|

|

Р - пересчет

|

А; Б; В; Г; Д

|

Свыше 1000

|

Свыше 0,3

|

Газы, для которых отсутствуют данные о коэффициенте сжимаемости

|

3.3.2 Состав узла учета газа [1-4]. Состав СИ и вспомогательных устройств, на базе которых выполнен УУГ, определяется применяемым методом измерения и требованиями МВИ, регламентирующими проведение измерений, а также исходя из назначения узла учёта, заданного расхода газа и диапазонов его изменения, давления и показателей качества газа, с учетом режимов отбора газа и необходимости включения узлов учета в АСКУГ.

В общем случае в состав узла учета газа входят:

Сокращение состава узла учета возможно при избыточном давлении не более чем 0,005 МПа и расходе газа не более чем 16 м3/ч. Другие изменения состава узла учёта допускаются исключительно в целях повышения точности и информативности учёта.

СИ и вычислители (электронные корректоры) должны быть защищены от несанкционированного вмешательства, которое может повлиять на результаты измерений расхода и количества газа.

3.3.2.1 Метод переменного перепада давления. В состав основных СИ и вспомогательных устройств, при использовании метода переменного перепада давления, в общем случае, входят:

3.3.2.2 Метод измерения объемного расхода (объема)

В состав основных СИ и вспомогательных устройств, при использовании метода, основанного на измерении объемного расхода (объема) газа при рабочих условиях с последующим его пересчетом к стандартным условиям, в общем случае, входят:

3.3.2.3 Метод измерения массового расхода

В состав основных СИ и вспомогательных устройств при использовании метода, основанного на измерении массового расхода (массы) газа с последующим его (ее) пересчетом к объемному расходу (объему) при стандартны условиях, в общем случае входят:

Условия применения фильтров перед ПР и технические требования к степени очистки газа устанавливаются разработчиком ПР.

Тип УПП и место его расположения в ИТ должны указываться предприятием - изготовителем ПР. При отсутствии таких данных поверка ПР должна производиться совместно с используемым УПП.

В таблице 8 представлены СИ основных параметров потока и среды узла измерений (см. табл. 5).

Таблица 8.

|

Средство измерения

|

Метод

|

|||||||

|

Переменного перепада давления при реализации варианта

|

Измерение объемного расхода при реализации варианта

|

Измерение массового расхода при реализации варианта

|

||||||

|

1

|

2

|

1

|

2

|

3

|

4

|

1

|

2

|

|

|

Перепад давления на СУ или осредняющей напорной трубке

|

1)

|

1)

|

2)

|

2)

|

2)

|

2)

|

2)

|

2)

|

|

Давления

|

1)

|

1)

|

1)

|

1)

|

3)

|

3)

|

3)

|

3)

|

|

Температуры

|

1)

|

1)

|

1)

|

1)

|

3)

|

3)

|

3)

|

3)

|

|

Объемного расхода

|

2)

|

2)

|

1)

|

1)

|

1)

|

1)

|

2)

|

2)

|

|

Массового расхода

|

2)

|

2)

|

2)

|

2)

|

2)

|

2)

|

1)

|

1)

|

|

Состав газа

|

4)

|

4)

|

4)

|

4)

|

2)

|

4)

|

2)

|

5)

|

|

Плотности при рабочих условиях

|

2)

|

2)

|

2)

|

2)

|

1)

|

1)

|

2)

|

2)

|

|

Плотности при стандартных условиях

|

4)

|

2)

|

4)

|

2)

|

4)

|

2)

|

5)

|

2)

|

|

1) Наличие СИ обязательно

2) СИ не требуется

3) При необходимости компенсации влияния давления и температуры на показания ПР

4) Наличие СИ необязательно, если используются результаты анализов химико-аналитических лабораторий или автоматизированных измерений

5) Наличие СИ обязательно при значительной нестабильности компонентного состава газа

|

||||||||

3.3.3 Выбор СИ узла учета газа. К эксплуатации в составе УУГ допускаются СИ, прошедшие государственные испытания для целей утверждения типа СИ (имеющие сертификат об утверждении типа СИ).

СИ параметров, влияющих на результат измерения расхода и количества, должны иметь действующие свидетельства о поверке и (или) поверительное клеймо[2].

СИ параметров, не влияющих на результат измерения расхода и количества, должны иметь действующие свидетельства о поверке или калибровке.

На узлах измерения первой и второй категории следует применять преобразователи:

На узлах измерения третьей и четвертой категорий должны применяться преобразователи:

Нестабильность показаний СИ давления и разности давлений не должна превышать 0,1% за год.

Верхний предел измерений СИ давления должен быть не менее чем на 30% больше максимального рабочего давления газа.

Пределы допускаемых погрешностей СИ параметров потока и газа должны обеспечивать требуемую точность измерений объема газа.

При избыточном давлении газа не более 1,6 МПа следует использовать СИ абсолютного давления, при давлении газа более 1,6 МПа допускается использование СИ избыточного давления, с введением поправки на среднее атмосферное давление в месте установки УУГ.

На узлах измерений первой категории физико-химические показатели газа, используемые в расчетах объема газа, определяют с помощью поточных хроматографов. На узлах измерения второй, третьей и четвертой категорий допускается использовать результаты анализов химико-аналитических лабораторий.

Для определения плотности газа при рабочих и стандартных условиях рекомендуется использовать поточные плотномеры газа.

3.3.3.1 Выбор РСГ. Основные требования к РСГ, применяемым в измерительных комплексах коммерческого учета расхода газа, являются следующие:

При выборе типоразмера ПР должны выполняться условия:

3.3.3.2 Выбор электронных корректоров (вычислителей). Основные требования к электронным корректорам (вычислителям), применяемым в измерительных комплексах коммерческого учета расхода газа, являются следующие:

К аварийным ситуациям во время эксплуатации СИ относят ситуации, при которых: текущие значения измеренных величин вышли за пределы установленных диапазонов; расчетные значения величин вышли за пределы, установленные в МВИ; сигналы измерительных преобразователей вышли за пределы установленных диапазонов; отсутствует электрическое питание, которое обеспечивает функционирование СИ в штатном режиме; проведено несанкционированное изменение текущих значений условно-постоянных величин, внесенных в память электронного корректора (вычислителя).

3.3.3.3 Выбор измерительных комплексов (ИК).

Основные требования:

3.3.4 Интеграция узлов учета газа в АСКУГ. Одним из наиболее простых и доступных в реализации вариантов интеграции УУГ в АСКУГ является использование коммуникационных возможностей электронных корректоров. Это предъявляет дополнительные требования к упомянутым возможностям электронных корректоров, а именно:

Так, например, применение в ЕК270/ЕК260, ТС220/ТС215 широко распространенных типов интерфейсов RS485 и/или RS232 устраняет проблемы коммутации корректора с коммуникационным оборудованием. В настоящее время узлы учета газа, выполненные на основе ИК СГ-ЭК и СГ-ТК, обеспечивают возможность обмена данными при непосредственном подключении УУГ к компьютеру по интерфейсу RS485 и/или RS232, а также по коммутируемым телефонным линиям, радиотелефонным каналам в GSM-стандарте. При этом ЕК270/ЕК260 не только имеют глубокие архивы, где хранится информация об измеряемых и вычисляемых параметрах (необходимое условие для коммерческого учета), но и позволяет без ущерба для точности измерений передавать данные о текущих значениях параметров в реальном времени.

Выводы:

ЛИТЕРАТУРА:

1. Обеспечение единства измерений. Организация измерений природного газа. СТО Газпром 5.32-2009.

2. ГОСТ 8.563.1-5 2005 Измерение расхода и количества жидкостей и газов с помощью стандартных сужающих устройств. Части 1-5

3. МИ 3082 - 2007 Выбор методов и средств измерений расхода и количества потребляемого природного газа в зависимости от условий эксплуатации на узлах учета. Рекомендации по выбору рабочих эталонов для их поверки.

4. ГОСТ Р 8.740 – 2011 Расход и количество газа. Методика выполнения измерений с помощью турбинных, ротационных и вихревых расходомеров и счетчиков.

5. Золотаревский С.А. О применимости вихревого метода измерения для коммерческого учета газа// Энергоанализ и энергоэффективность - 2006, № 1.

[1] Термин расходомеры-счетчики газа (РСГ) применительно к коммерческому учету на сегодняшний день является более корректным, поскольку наряду с традиционными, классическими методами измерения применяются новые методы измерения, такие как: вихревой, ультразвуковой, кориолисовый, и др.

[2] Поверительное клеймо наносят на СИ или в технической документации на СИ.