Производственная Фирма

РАСКО

Связаться с нами

Адреса:

125373 г. Москва, Походный пр-д, д. 14, бизнес-центр «GS ТУШИНО»

125464 г. Москва, ул. Митинская, д.12

Прием заявок и консультации:

Ваша Заявка

Купите необходимый Вам товар. Для этого перейдите на страницу с его описанием и нажмите кнопку

"Добавить товар в заявку".

Справедливость расчетов за поставляемый природный газ в определяющей степени зависит от технической надежности работы приборов учета газа и их метрологической надежности, под которой в данной статье понимается обеспечение заявленной точности измерения в реальных условиях эксплуатации.

Необходимость обеспечения технической надежности приборов учета газа для исключения или минимизации необоснованные расходы потребителей показана в работе [1]. Приведенные в ней расчеты показывают, что даже для небольшого предприятия, с потреблением газа всего 50...100 м³/ч, дополнительные затраты при выходе прибора учета газа из строя могут достигать 300 тыс. руб. в месяц и более. Соответственно, экономия при покупке «дешевого» узла учета газа неясного качества у непроверенного поставщика, не обладающего необходимыми компетенциями и не обеспечивающего техническую поддержку выпускаемой продукции в процессе эксплуатации, может в дальнейшем обернуться многомиллионными убытками. Именно поэтому рекомендуется рассматривать выбор узла учета, приобретаемого на долгие годы, прежде всего в разрезе рисков его выхода из строя в процессе эксплуатации и возможностей оперативного ремонта. При этом не лишне отметить, что для обеспечения безотказной работы даже самого качественного, технически сложного оборудования необходимы соответствующие условия. Для приборов учета газа — это, прежде всего, обеспечение качества измеряемой среды (контроль состояния фильтров, своевременная очистка или замена фильтрующих элементов), а также регулярное выполнение регламентных работ в соответствии с требованиями документации на соответствующие изделия. Эти несложные операции позволяют при их своевременном проведении обеспечить длительную и безотказную работу данных устройств.

Однако не менее важным фактором для обеспечения справедливых расчетов за газ, под которыми понимается оплата потребителем именно того объема газа, который он в действительности получил от поставщика, является метрологическая надежность приборов учета газа в процессе эксплуатации (рассмотрению этого вопроса посвящена статья [2]). И ее подтверждение — вопрос гораздо более сложный: расходомеры-счетчики некоторых типов, все более широко применяемые в составе промышленных узлов учета газа, могут показывать превосходные метрологические характеристики при их испытаниях на расходомерных стендах. Однако их показания в реальных условиях эксплуатации, при воздействии постепенного загрязнения, механических вибраций, акустических шумов, при искажении эпюры скоростей потока в газопроводах, наличии в измеряемой среде конденсата или частиц льда (особенно, в зимних условиях) и т.д., могут существенно отличаться от стендовых, причем далеко не всегда в пользу потребителя. И если загрязнение прибора еще можно будет потом увидеть при проведении очередной метрологической поверки (хотя «грязные» приборы перед проведением поверки сначала чистят, чтобы не повредить метрологические стенды, и только потом тестируют), то погрешности узлов учета газа, проявляющиеся именно в условиях эксплуатации, можно выявить только одним способом — методом сличения показаний прибора, по которому имеются подозрения в достоверности показаний, с прибором, на который данный влияющие факторы априори не действуют. В частности, хорошо известно, что у ультразвуковых расходомеров-счетчиков, наряду с их несомненными достоинствами (отсутствием подвижных частей, малой потерей напора, широким диапазоном измерения расхода и т.д.) имеются серьезные потенциальные недостатки. Главные из них — повышенная чувствительность к искажению потока газа через измерительное сечение, а также зависимость показаний от уровня акустических колебаний газа в трубопроводе, механической вибрации, электромагнитных помех и т.д. Причем указанная зависимость потенциально тем выше, чем меньше отношение «полезный сигнал-шум», которое, в свою очередь, зависит как от параметров измеряемого газа (прежде всего, от уменьшения его плотности, являющейся функцией состава газа, его температуры и давления), но и от степени загрязнения излучателей-приемников ультразвукового сигнала. А это, в свою очередь, предопределяет повышенный риск того, что указанная дополнительная погрешность может появиться или увеличиваться в процессе эксплуатации.

Цель данной статьи – оценка метрологических рисков применения наиболее распространенных приборов учета газа промышленного назначения: прежде всего, ротационных, турбинных, ультразвуковых.

Ротационные и турбинные счетчики газа (рис. 1) применяются в качестве приборов учета газа многие десятки лет. Их достоинства и особенности эксплуатации хорошо известны потребителям и поставщикам газа. Поэтому перечислим их максимально коротко.

Рис. 1. Измерительные комплексы СГ-ЭК-Р и СГЭК-Т на базе ротационных РГ-Р и турбинных РГ-Т счётчиков газа

Основными преимуществами ротационных счетчиков газа являются: 1) прямой метод измерения, заключающийся в переносе со входа на выход мерных объемов газа, равных объемам измерительных камер приборов. При этом каждому рабочему циклу данных устройств (повороту выходного валика), регистрируемому герконом, индуктивным или оптическим датчиком, соответствует строго определенный объем газа при рабочем давлении, 2) энергонезависимость механического счетного устройства, 3) широкий динамический диапазон измерения расходов (до 1:250). Кроме того, принцип действия счетчиков обеспечивает возможность измерения не только стабильных, но и пульсирующих расходов газа, например, на входе газовых котлов с импульсным режимом горения.

Динамический диапазон измерения расходов турбинных счетчиков газа меньше – от 1:10 (1:20) при малых диаметрах газопроводов (до 50 мм) и низких давлениях до 1:30 (1:50) при диаметрах газопроводов до 300-400 мм, средних и высоких давлениях. Кроме того, турбинные расходомеры рекомендуется применять только для измерения постоянных или плавно меняющихся расходов газа, например, в поселковых ГРП, где газ подается одновременно многим потребителям и, соответственно, статистически невозможно резкое изменение мгновенного расхода газа. В то же время несомненными преимуществами турбинных счетчиков газа является их компактность, простота конструкции, малая металлоемкость, слабая чувствительность к искажениям потока газа и длительный режим безотказной работы, в течение которого сохраняются метрологические характеристики.

Отличительной особенностью ротационных и турбинных счетчиков газа является наличие подвижных частей, определенная чувствительность к загрязнению. Кроме того, ротационные счетчики имеют ограниченную устойчивость к пневмоударам, которые возможны, например, при пуске газа, в случае несоблюдения персоналом технологических инструкций. Однако эти особенности данных приборов хорошо изучены и за время их эксплуатации разработан эффективный комплекс мер по минимизации влияния отмеченных факторов на надежность работы приборов данной группы и достоверность их показаний.

Соответствующие рекомендации подробно описаны в руководствах по эксплуатации приборов данного типа и вкратце сводятся к:

- периодическому (не реже одного раза в месяц) контролю за состоянием газовых фильтров устройств формирования потока и счетчиков газа в соответствии с требованиями ГОСТ Р 8.740-2023;

- обеспечению регламентного обслуживания ротационных и турбинных счетчиков газа с периодичностью и в объеме, указанном в эксплуатационной документации предприятия-изготовителя;

- исключению пневмоударов при пуске газа через ротационные счетчики газа, с применением для этого, в том числе, клапанов медленного открытия, а также шаровых кранов с предоткрытием и полным открытием.

При выполнении указанных требований ротационные и турбинные счетчики газа обеспечивают достоверный учет газа в течение всего межповерочного интервала, составляющего, как правило, 5 и более лет, а общий срок их службы составляет не менее 20 лет. При этом их метрологическая надежность приближается к 100%, а риски появления дополнительных погрешностей в процессе эксплуатации, тем более таких, которые нельзя выявить при очередной поверке счетчика, минимальны и не превышают долей процента. Не случайно поэтому межповерочный интервал турбинных счетчиков газа TRZ, находящихся в эксплуатации по настоящее время, был доведен до 10 лет, а ротационные счетчики всех ведущих производителей, представленных в России, уверенно и неоднократно проходили и проходят очередные метрологические поверки через 5 лет. Другими словами, приборы данной если работают, то работают. Тем более, что в соответствии с требованиями ГОСТ Р 8.740-2023 во всех узлах учета газа на базе ротационных и турбинных счетчиков предусмотрен постоянный мониторинг их технического состояния по перепаду давлений на них, что является дополнительной защитой интересов как поставщиков, так и потребителей природного газа.

Другая ситуация в эксплуатации возможна в случае применения в качестве приборов учета газа ультразвуковых расходомеров-счетчиков, которые стали широко применяться для учета газа в промышленности только в последние 10-15 лет (ранее применялись практически исключительно только для учета при высоких давлениях в магистральных газопроводах). Поэтому рассмотрим этот метод измерения подробнее.

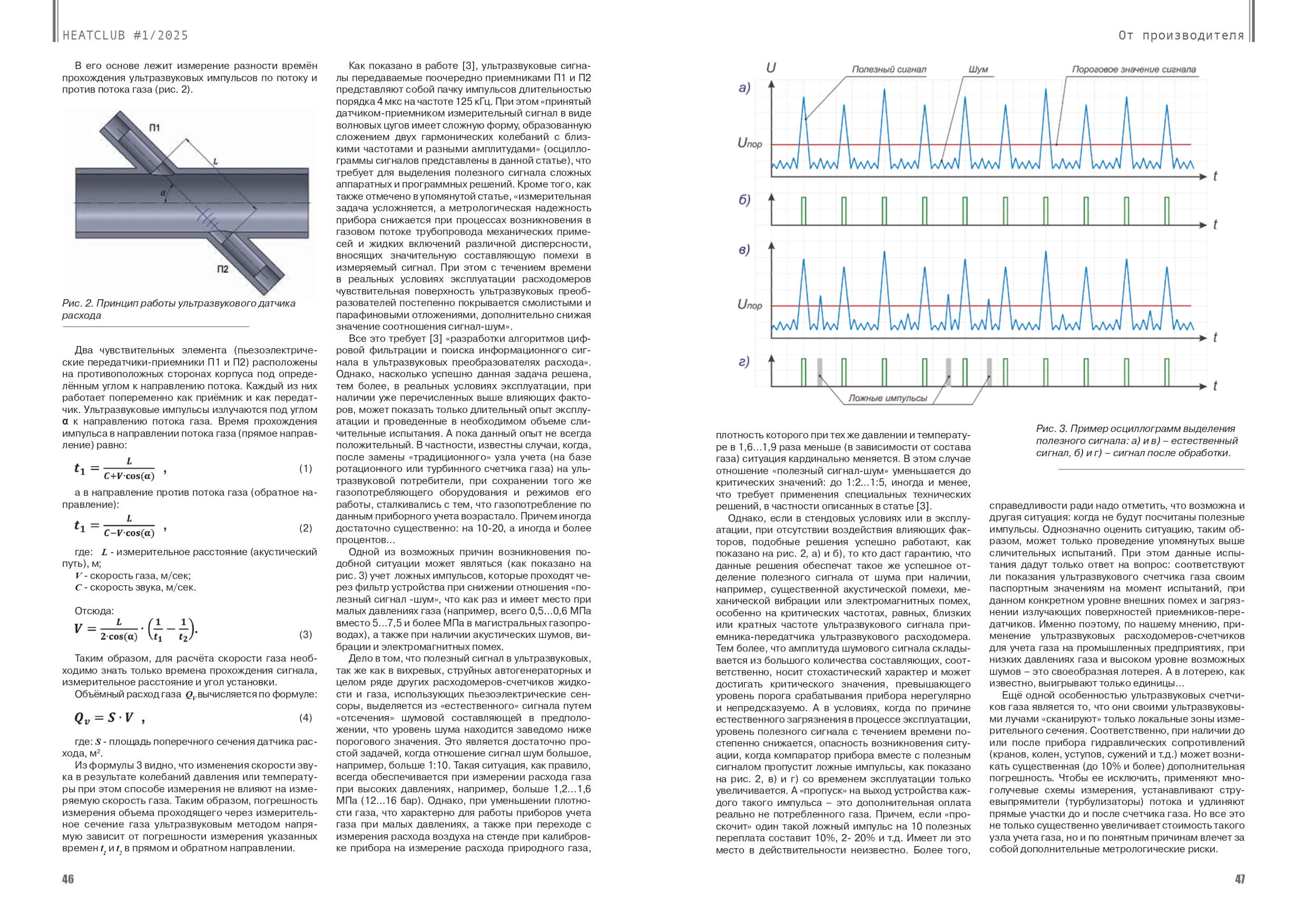

В его основе лежит измерение разности времён прохождения ультразвуковых импульсов по потоку и против потока газа (рис. 2).

Рис. 2. Принцип работы ультразвукового датчика расхода

Два чувствительных элемента (пьезоэлектрические передатчики-приемники П1 и П2) расположены на противоположных сторонах корпуса под определённым углом к направлению потока. Каждый из них работает попеременно как приёмник и как передатчик. Ультразвуковые импульсы излучаются под углом α к направлению потока газа. Время прохождения импульса в направлении потока газа (прямое направление) равно:

а в направление против потока газа (обратное направление):

где L — измерительное расстояние (акустический путь), м;

V — скорость газа, м/с;

С — скорость звука, м/с.

Отсюда:

Таким образом, для расчета скорости газа необходимо знать только времена прохождения сигнала, измерительное расстояние и угол установки.

Объемный расход газа Qv вычисляется по формуле:

![]()

где S – площадь поперечного сечения датчика расхода, м2.

Из формулы 3 видно, что изменения скорости звука в результате колебаний давления или температуры при этом способе измерения не влияют на измеряемую скорость газа. Таким образом, погрешность измерения объема проходящего через измерительное сечение газа ультразвуковым методом напрямую зависит от погрешности измерения указанных времен t1 и t2 в прямом и обратном направлении.

Как показано в работе [3], ультразвуковые сигналы передаваемые поочередно приемниками П1 и П2 представляют собой пачку импульсов длительностью порядка 4 мкс на частоте 125 кГц. При этом «принятый датчиком-приемником измерительный сигнал в виде волновых цугов имеет сложную форму, образованную сложением двух гармонических колебаний с близкими частотами и разными амплитудами» (осциллограммы сигналов представлены в данной статье), что требует для выделения полезного сигнала сложных аппаратных и программных решений. Кроме того, как также отмечено в упомянутой статье, «измерительная задача усложняется, а метрологическая надежность прибора снижается при процессах возникновения в газовом потоке трубопровода механических примесей и жидких включений различной дисперсности, вносящих значительную составляющую помехи в измеряемый сигнал. При этом с течением времени в реальных условиях эксплуатации расходомеров чувствительная поверхность ультразвуковых преобразователей постепенно покрывается смолистыми и парафиновыми отложениями, дополнительно снижая значение соотношения сигнал-шум».

Все это требует [3] «разработки алгоритмов цифровой фильтрации и поиска информационного сигнала в ультразвуковых преобразователях расхода». Однако, насколько успешно данная задача решена, тем более, в реальных условиях эксплуатации, при наличии уже перечисленных выше влияющих факторов, может показать только длительный опыт эксплуатации и проведенные в необходимом объеме сличительные испытания. А пока данный опыт не всегда положительный. В частности, известны случаи, когда, после замены «традиционного» узла учета (на базе ротационного или турбинного счетчика газа) на ультразвуковой потребители, при сохранении того же газопотребляющего оборудования и режимов его работы, сталкивались с тем, что газопотребление по данным приборного учета возрастало. Причем иногда достаточно существенно: на 10-20, а иногда и более процентов...

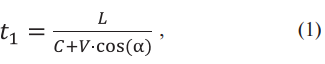

Одной из возможных причин возникновения подобной ситуации может являться (как показано на рис. 3) учет ложных импульсов, которые проходят через фильтр устройства при снижении отношения «полезный сигнал -шум», что как раз и имеет место при малых давлениях газа (например, всего 0,5...0,6 МПа вместо 5...7,5 и более МПа в магистральных газопроводах), а также при наличии акустических шумов, вибрации и электромагнитных помех.

Дело в том, что полезный сигнал в ультразвуковых, так же как в вихревых, струйных автогенераторных и целом ряде других расходомеров-счетчиков жидкости и газа, использующих пьезоэлектрические сенсоры, выделяется из «естественного» сигнала путем «отсечения» шумовой составляющей в предположении, что уровень шума находится заведомо ниже порогового значения. Это является достаточно простой задачей, когда отношение сигнал шум большое, например, больше 1:10. Такая ситуация, как правило, всегда обеспечивается при измерении расхода газа при высоких давлениях, например, больше 1,2...1,6 МПа (12...16 бар). Однако, при уменьшении плотности газа, что характерно для работы приборов учета газа при малых давлениях, а также при переходе с измерения расхода воздуха на стенде при калибровке прибора на измерение расхода природного газа, плотность которого при тех же давлении и температуре в 1,6...1,9 раза меньше (в зависимости от состава газа) ситуация кардинально меняется. В этом случае отношение «полезный сигнал-шум» уменьшается до критических значений: до 1:2...1:5, иногда и менее, что требует применения специальных технических решений, в частности описанных в статье [3].

Однако, если в стендовых условиях или в эксплуатации, при отсутствии воздействия влияющих факторов, подобные решения успешно работают, как показано на рис. 2, а) и б), то кто даст гарантию, что данные решения обеспечат такое же успешное отделение полезного сигнала от шума при наличии, например, существенной акустической помехи, механической вибрации или электромагнитных помех, особенно на критических частотах, равных, близких или кратных частоте ультразвукового сигнала приемника-передатчика ультразвукового расходомера. Тем более, что амплитуда шумового сигнала складывается из большого количества составляющих, соответственно, носит стохастический характер и может достигать критического значения, превышающего уровень порога срабатывания прибора нерегулярно и непредсказуемо. А в условиях, когда по причине естественного загрязнения в процессе эксплуатации, уровень полезного сигнала с течением времени постепенно снижается, опасность возникновения ситуации, когда компаратор прибора вместе с полезным сигналом пропустит ложные импульсы, как показано на рис. 2, в) и г) со временем эксплуатации только увеличивается. А «пропуск» на выход устройства каждого такого импульса — это дополнительная оплата реально не потребленного газа. Причем, если «проскочит» один такой ложный импульс на 10 полезных переплата составит 10%, 2- 20% и т.д. Имеет ли это место в действительности неизвестно. Более того, справедливости ради надо отметить, что возможна и другая ситуация: когда не будут посчитаны полезные импульсы. Однозначно оценить ситуацию, таким образом, может только проведение упомянутых выше сличительных испытаний. При этом данные испытания дадут только ответ на вопрос: соответствуют ли показания ультразвукового счетчика газа своим паспортным значениям на момент испытаний, при данном конкретном уровне внешних помех и загрязнении излучающих поверхностей приемников-передатчиков. Именно поэтому, по нашему мнению, применение ультразвуковых расходомеров-счетчиков для учета газа на промышленных предприятиях, при низких давлениях газа и высоком уровне возможных шумов — это своеобразная лотерея. А в лотерею, как известно, выигрывают только единицы...

Рис. 3. Пример осциллограмм выделения полезного сигнала: а) и в) – естественный сигнал, б) и г) – сигнал после обработки

Ещё одной особенностью ультразвуковых счетчиков газа является то, что они своими ультразвуковыми лучами «сканируют» только локальные зоны измерительного сечения. Соответственно, при наличии до или после прибора гидравлических сопротивлений (кранов, колен, уступов, сужений и т.д.) может возникать существенная (до 10% и более) дополнительная погрешность. Чтобы ее исключить, применяют многолучевые схемы измерения, устанавливают струевыпрямители (турбулизаторы) потока и удлиняют прямые участки до и после счетчика газа. Но все это не только существенно увеличивает стоимость такого узла учета газа, но и по понятным причинам влечет за собой дополнительные метрологические риски.

В то же время ротационные счетчики газа, что называется, по определению не чувствительны не только к любым искажениям потока газа в трубопроводе, но и к режимам его течения, а турбинные счетчики газа существенно менее чувствительны к ним. Особенно, при работе в диапазоне развитого турбулентного течения, который характерен для подавляющего большинства случаев их применения. Это определяется самим принципом его работы турбинного счетчика, согласно которому прямо пропорциональная мгновенному расходу газа через счетчик скорость вращения турбинки является, по своей сути, результатом интегрирования локальных скоростей в измерительном сечении прибора, что подтверждено результатами многочисленных экспериментов. При этом влияние тангенциальной закрутки потока, единственного фактора, способного оказать существенное влияние на погрешность учета объема газа, в современных конструкциях турбинных счетчиков газа успешно устраняется установкой встроенного струевыпрямителя.

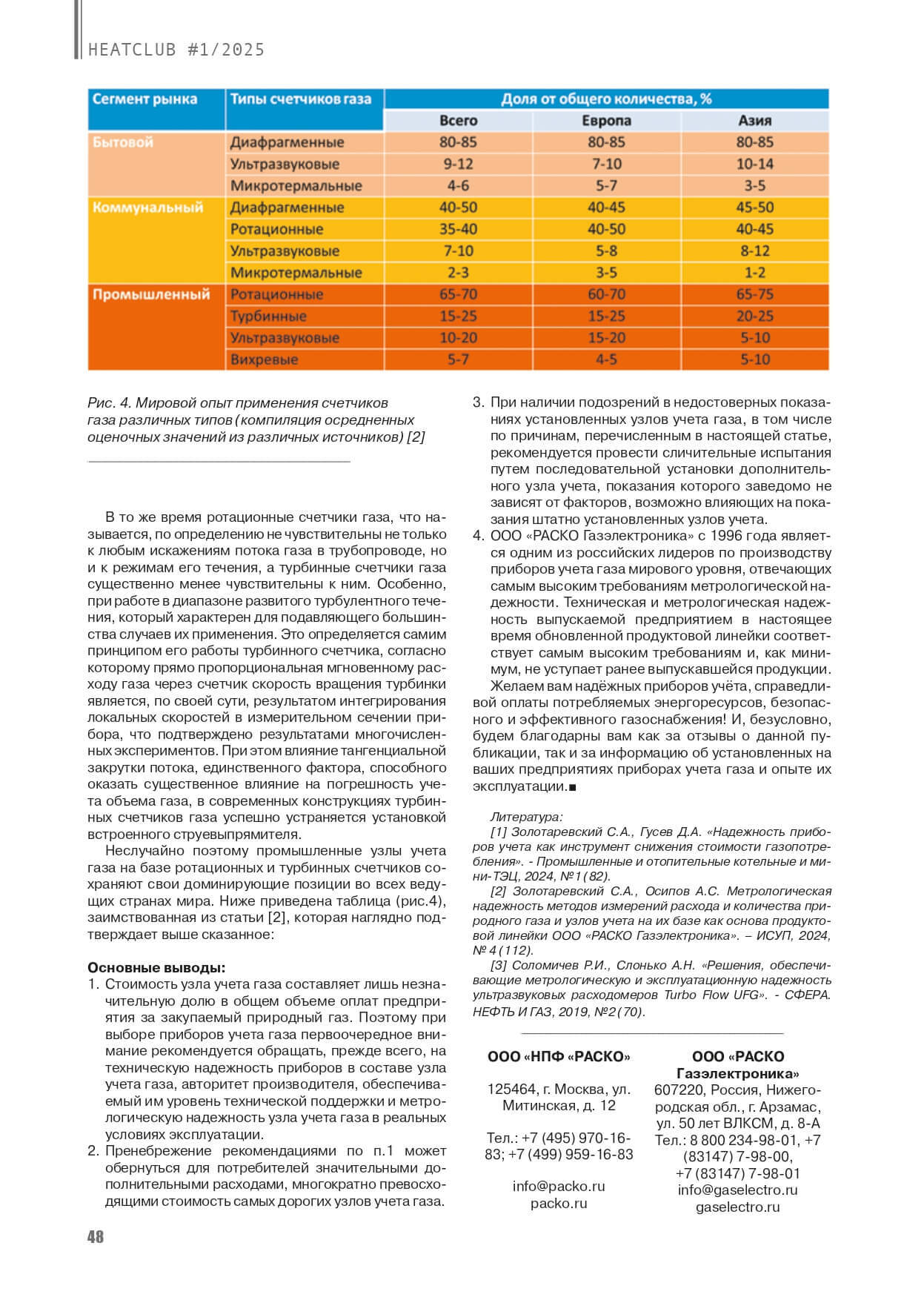

Неслучайно поэтому промышленные узлы учета газа на базе ротационных и турбинных счетчиков сохраняют свои доминирующие позиции во всех ведущих странах мира. Ниже приведена таблица (рис.4), заимствованная из статьи [2], которая наглядно подтверждает вышесказанное:

| Сегмент рынка | Типы счетчиков газа | Доля от общего количества, % | ||

| Всего | Европа | Азия | ||

| Бытовой | Диафрагменные | 80–85 | 80–85 | 80–85 |

| Ультразвуковые | 9–12 | 7–10 | 10–14 | |

| Микротермальные | 4–6 | 5–7 | 3–5 | |

| Коммунальный | Диафрагменные | 40–50 | 40–45 | 45–50 |

| Ротационные | 35–40 | 40–50 | 40–45 | |

| Ультразвуковые | 7–10 | 5–8 | 8–12 | |

| Микротермальные | 2–3 | 3–5 | 1–2 | |

| Промышленный | Ротационные | 65–70 | 60–70 | 65–75 |

| Турбинные | 15–25 | 15–25 | 20–25 | |

| Ультразвуковые | 10–20 | 15–20 | 5–10 | |

| Вихревые | 5–7 | 4–5 | 5–10 | |

Рис. 4. Мировой опыт применения счетчиков газа различных типов (компиляция осредненных оценочных значений из различных источников) [2]

Основные выводы:

1. Стоимость узла учета газа составляет лишь незначительную долю в общем объеме оплат предприятия за закупаемый природный газ. Поэтому при выборе приборов учета газа первоочередное внимание рекомендуется обращать, прежде всего, на техническую надежность приборов в составе узла учета газа, авторитет производителя, обеспечиваемый им уровень технической поддержки и метрологическую надежность узла учета газа в реальных условиях эксплуатации.

2. Пренебрежение рекомендациями по п. 1 может обернуться для потребителей значительными дополнительными расходами, многократно превосходящими стоимость самых дорогих узлов учета газа.

3. При наличии подозрений в недостоверных показаниях установленных узлов учета газа, в том числе по причинам, перечисленным в настоящей статье, рекомендуется провести сличительные испытания путем последовательной установки дополнительного узла учета, показания которого заведомо не зависят от факторов, возможно влияющих на показания штатно установленных узлов учета.

4. ООО «РАСКО Газэлектроника» с 1996 года является одним из российских лидеров по производству приборов учета газа мирового уровня, отвечающих самым высоким требованиям метрологической надежности. Техническая и метрологическая надежность выпускаемой предприятием в настоящее время обновленной продуктовой линейки соответствует самым высоким требованиям и, как минимум, не уступает ранее выпускавшейся продукции.

Желаем вам надёжных приборов учёта, справедливой оплаты потребляемых энергоресурсов, безопасного и эффективного газоснабжения! И, безусловно, будем благодарны вам как за отзывы о данной публикации, так и за информацию об установленных на ваших предприятиях приборах учета газа и опыте их эксплуатации.

Литература:

[1] Золотаревский С.А., Гусев Д.А. «Надежность приборов учета как инструмент снижения стоимости газопотребления». — Промышленные и отопительные котельные и мини-ТЭЦ, 2024, № 1 (82).

[2] Золотаревский С.А., Осипов А.С. «Метрологическая надежность методов измерений расхода и количества природного газа и узлов учета на их базе как основа продуктовой линейки ООО «РАСКО Газэлектроника»». — ИСУП, 2024, № 4 (112).

[3] Соломичев Р.И., Слонько А.Н. «Решения, обеспечивающие метрологическую и эксплуатационную надежность ультразвуковых расходомеров Turbo Flow UFG». — СФЕРА. НЕФТЬ И ГАЗ, 2019, № 2 (70).

ООО «НПФ «РАСКО»

ООО «РАСКО Газэлектроника»

Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.

Этот адрес электронной почты защищён от спам-ботов. У вас должен быть включен JavaScript для просмотра.